- Language

- English

- 日本語

- English (India)

- हिन्दी

遮炎性や断熱性、物性に優れた素材であるCPVC(塩素化塩ビ樹脂)は、パイプ製品以外にも広い分野のニーズに対応できます。その1つがEV自動車のリチウムイオン電池パック材です。リチウムイオン電池の課題である軽量化や発火火災リスクに対応するために開発した「難燃軽量シート」を紹介します。

世界的にEV自動車の導入が進んでいるものの、航続距離と安全性の向上が普及の課題となっています。

航続距離を延長するためには車体の軽量化が必要ですが、従来の金属部品または複合材では限界があるといわれています。

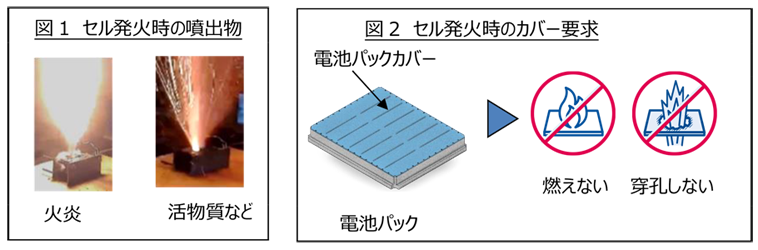

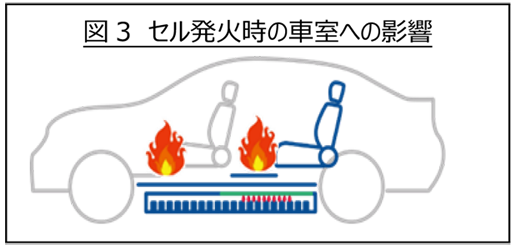

また、安全性については、リチウムイオン電池の発火リスクへの対応が必要です。電池が発火すると、激しい炎とともにセル内の物質などが噴出する恐れがあります。電池の大容量化が進んでいる現在、高い遮炎性と断熱性、穿孔に対する強度をもつ製品がますます必要とされているのです。

これらの課題を解消するために、積水化学グループは軽量・遮炎性・断熱性に優れた樹脂繊維複合材を電池パック材用途に開発しました。それが「難燃軽量シート」です。(図1/ 図2/ 図3)

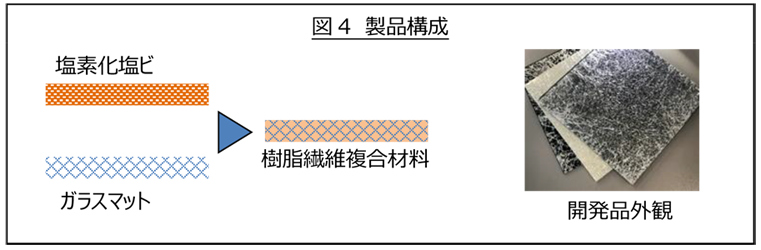

積水が長年技術開発を続けてきたCPVCは、一般的な樹脂素材に比べて遮炎性と断熱性がとくに優れています。これをガラスマットに浸透させることで、火リスクに強い性能を実現しました。ガラスマット等を含む特殊な三層構造で穿孔に対する強度を高めており、CPVC単独では不可能な強度を実現しています。

本来CPVCは加工時の溶融状態でも粘性が高く、ガラスマットのような穴の細かい高密度繊維素材に浸透させることは困難でした。しかし、積水は独自の樹脂複合技術を駆使することで、CPVCとガラスマットの複合化に成功しました。

難燃軽量シートは、電池パック材としてよく用いられるアルミ(1mm)と無機鉱物シート(1mm)の複合材と比べて約30%の軽量性を実現しています。

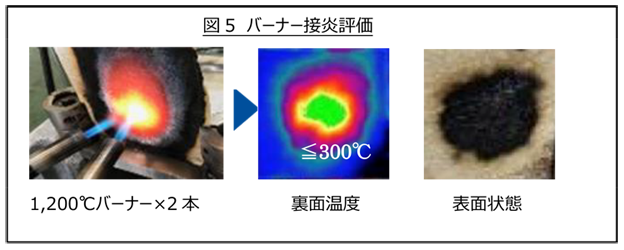

積水化学グループは独自に試験を行い、遮炎軽量シートの効果を検証しました。

バーナーで1,200℃の炎を2分間当て続けたところ、接炎部分の温度は300℃以下に留まりました。また7分間当て続けても穴が開くことはありませんでした。

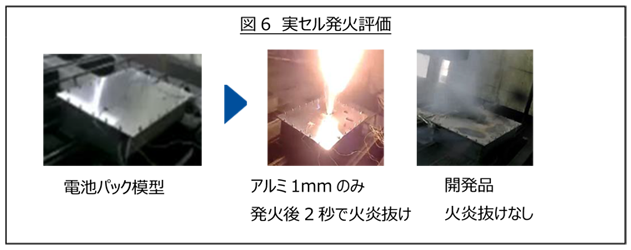

続いて、電池パック模型の蓋部分に、開発した難燃軽量シートとアルミ合金をそれぞれ設置し、内部の電池セルを熱暴走させて耐久性を比較しました。難燃軽量シートでは火炎の貫通はありませんでしたが、アルミ合金は火炎の貫通が確認されました。

これらの試験結果から、難燃軽量シートに高い遮炎性と断熱性があることが確認できました。

電池パック材としての性能の高さに加えて、熱可塑性樹脂であるため、賦形(製品を削らずに変形・成形すること)しやすい点や、熱硬化性樹脂と比較してリサイクルがしやすい点も難燃軽量シートの強みです。

EV自動車の電池パック材として開発した難燃軽量シートですが、将来的には住宅定置用電池、航空機や太陽光発電所などに設置される大容量リチウムイオン電池システムの筐体用途としての応用も検討しています。

積水化学グループは、CPVCの特徴を活かした新製品/新用途の開発に積極的に取り組んでいます。新規開発品に関するご相談/ご要望はコンタクトフォームへお問い合わせください。